-

- 1.1 Ашылу тарихы

- 1.2 Вольфрам мен молибденнің физикалық және химиялық қасиеттері, қолдану саласы

- 1.3 Вольфрамның өндірістік шикізаттары

- 1.4 Вольфрам концентраттарын өңдеу. Вольфрам үшоксидінің өндірісі

- 1.5 Молибденнің өндірістік шикізаттары

- 1.6 Молибден концентраттарын өңдеу. Молибден үшоксидінің өндірісі

- 1.7 Металдық вольфрам мен молибден ұнтақтарын өндіру

- 1.8 Ұнтақты металлургия әдісімен тұтас металдық вольфрам және молибден алу

- 1.9 Молибден мен вольфрамды балқыту

- 1.10 Вольфрам мен молибденді қысыммен өңдеу

-

- 4.1 Жалпы мәліметтер

- 4.2 Титан, цирконий және гафнийдің қолдану салалары

- 4.3 Титанның химиялық қосылыстарының өндірісі

- 4.4 Титан диоксиді өндірісі

- 4.5 Цирконий мен гафнийдің химиялық қосылыстарын өндіру

- 4.6 Кеуекті және ұнтақ тәрізді титан, цирконий және гафний өндірісі

- 4.7 Тұтас металдық титан және цирконий өндірісі

-

- 5.1 Ашылу тарихы

- 5.2 Ренийдің қасиеттері

- 5.3 Ренийдің шикізат көздері

- 5.3.1 Ренийдің дәстүрлі емес шикізаттары

- 5.4 Сульфидті молибденит концентраттарын өңдеуде ренийдің таралуы

- 5.5 Сульфидті мыс концентраттарын өңдеуде ренийдің таралуы

- 5.6 Ренийді қайтармалы шикізаттар мен техногенді өнімдерден бөліп алу

- 5.6.1 Ренийді техногенді өнімдерден бөліп алу әдістері

- 5.6.2 Ренийді қолданыстан шыққан немесе жарамсыз катализаторлардан бөліп алу әдістері

- 5.6.3 Ренийді ренийқұрамды қорытпалардан бөліп алу

- 5.7 Ренийді ерітінділерден бөліп алу технологиясы және аммоний перренатын алу

- 5.8 Ұнтақты және тұтас металдық рений өндірісі

Мазмұны

1.6 Молибден концентраттарын өңдеу. Молибден үшоксидінің өндірісі

Молибденит концентраттары ферромолибден және молибден үшоксиді өндірісінің бастапқы шикізаты болып табылады. Молибден үшоксидін концентратты тотықтырып күйдіреді, нәтижесінде түзілген жентектен молибден үшоксидін ұшырындыға өткізу немесе гидрометаллургиялық өңдеу әдісімен алады. Молибденитті тотықтырып күйдіру әдісін қолданбай, гидрометаллургиялық тотығу әдістері арқылы ыдыратуға болады. Оларға азот қышқылымен тотықтыру, сілтілі және қышқыл ортада оттегімен автоклавты тотықтыру, натрий гипохлорит ерітіндісімен тотықтыру жатады. Азот қышқылымен ыдырату өнеркәсіптік қолданысқа ие.

Молибденит концентраттарын тотықтырып күйдіру

Теориялық негіздері

Молибденит концентратын тотықтырып күйдіру барысында жүретін химиялық реакцияларды төрт топқа бөлуге болады:

1) Молибден үшоксиді түзілетін молибдениттің тотығуы.

2) Молибден үшоксиді мен молибдениттің өзара әрекеттесуі.

3)Ілеспе элементтердің (мыс, темір және т.б.) сульфидті минералдарының тотығып, оксидтер мен сульфаттар түзуі.

4) Молибден үшоксидтері мен оксидтер, карбонаттар, қоспа-элемент сульфаттарының әрекеттесуі нәтижесінде молибдаттардың түзілуі.

Молибдениттің тотығуы. 500 ℃-ден жоғары температурада молибденит ауадағы оттегімен қарқынды тотығып, жалпы экзотермиялық реакция бойынша \(\small \text{MoO}_3\) түзеді:

\[

\small \text{MoS}_2 + 3.5 \, \small \text{O}_2 \rightarrow \small \text{MoO}_3 + 2 \, \small \text{SO}_2 \quad (1.32)

\]

Бұл реакция іс жүзінде қайтымсыз (∆G ° =-880 кДж/моль) және газ фазасындағы оттегінің төмен концентрациясында жүреді. Реакцияның жоғары жылу әсері (957 кДж/моль) - процесті бөлінген жылу есебінен жүргізуге мүмкіндік береді.

Тотығу кезінде молибденит бөлшектерінің беткі қабатында молибден үшоксидінің жабыны түзіледі, осы арқылы оттегі мен күкірт газдары қарама-қарсы бағытта диффундирленуі тиіс. Зерттеулер 550-600 ℃ температурада оксид жабыны кеуекті және тотығу ағымына кедергі келтірмейтінін көрсетті.

550-600 ℃ температурада ауа шектеулі немесе болмаған жағдайда молибден үшоксиді молибденитпен әрекеттесіп, молибден диоксидін түзеді:

\[

\small \text{MoS}_2 + 6 \, \small \text{MoO}_3 \rightarrow 7 \, \small \text{MoO}_2 + 2 \, \small \text{SO}_2 \quad (1.33)

\]

Пеште концентратты тотықтырып күйдіру кезінде беткі қабатта түзілген \(\small \text{MoO}_3\) -ді астыңғы қабаттағы \(\small \text{MoS}_2\) -мен әрекеттесіп молибден диоксиді түзіледі. \(\small \text{MoS}_2\) -нің көп мөлшері әрекеттесіп болған соң, молибден диоксиді үшоксидке дейін тотығады. Сондықтан, күйдіру кезінде \(\small \text{MoS}_2\) тотығуы келесі кезеңдерді қамтиды:

\[

\small \begin{align*}

\text{MoS}_2 + 3.5 \, \text{O}_2 & \rightarrow \text{MoO}_3 + 2 \, \text{SO}_2 \quad (1.34) \\

\text{MoS}_2 + 6 \, \text{MoO}_3 & \rightarrow 7 \, \text{MoO}_2 + 2 \, \text{SO}_2 \quad (1.35) \\

\text{MoO}_2 + 0.5 \, \text{O}_2 & \rightarrow \text{MoO}_3 \quad (1.36)

\end{align*}

\]

Сол үшін тотықтырып күйдіруді \(\small \text{MoS}_2\)-ден \(\small \text{MoS}_3\)-не дейін толық тотығуды қамтамасыз ететін жағдайларда жүргізу қажет. Атап айтқанда, күйдіру температурасы 600 ℃-тан аспауы керек, жоғары температураларда ішінде ауа кіре алмайтын қақтар түзілуі мүмкін.

Басқа сульфидті қоспаларының тотығуы. Мыс, темір, мырыш, қорғасын сульфидтері оттегімен 550-600 ℃ температурада әрекеттесіп, оксидтер мен сульфаттар түзетіні белгілі:

\[

\small \begin{align*}

\text{MeS} + 1.5 \, \text{O}_2 & \rightarrow \text{MeO} + \text{SO}_2 \quad (1.37) \\

2 \, \text{SO}_2 + \text{O}_2 & \rightleftharpoons 2 \, \text{SO}_3 \quad (1.38) \\

\text{MeO} + \text{SO}_3 & \rightleftharpoons \text{MeSO}_4 \quad (1.39)

\end{align*}

\]

Ескеретін жағдай, \(\small \text{MoS}_3\) бөлшектерінің беткі қабаты \(\small \text{SO}_2\) -нің оттегімен реакциясы нәтижесінде SO3 түзілуінің катализаторы ретінде қызмет етеді. Темір сульфаттары негізінен 450-500 ℃ - тан жоғары, мыс сульфаттары 600-650 ℃ - тан жоғары, мырыш сульфаты 700 ℃-тан жоғары температуларда диссоциацияланады.

Егер концентратта кальцит болса, күйдіру процесінде кальций сульфаты түзілуі мүмкін:

\[

\small \begin{align*}

\text{CaCO}_3 + \text{SO}_3 & \rightarrow \text{CaSO}_4 + \text{CO}_2 \quad (1.40) \\

\text{CaCO}_3 + \text{MoO}_3 & \rightarrow \text{CaMoO}_4 + \text{CO}_2 \quad (1.41) \\

\text{CuO} + \text{MoO}_3 & \rightarrow \text{CuMoO}_4 \quad (1.42) \\

\text{CuSO}_4 + \text{MoO}_3 & \rightarrow \text{CuMoO}_4 + \text{SO}_3 \quad (\text{SO}_2, \text{O}_2) \quad (1.43) \\

\text{Fe}_2\text{O}_3 + 3 \, \text{MoO}_3 & \rightarrow \text{Fe}_2(\text{MoO}_4)_3 \quad (1.44)

\end{align*}

\]

Осыған ұқсас реакциялар бойынша \(\small \text{ZnMoO}_4\) және \(\small \text{PbMoO}_4\) түзіледі. Әдетте молибденит концентраттарында кездесетін кремний диоксиді молибден үшоксидімен әрекеттеспейді.

Тотықтырып күйдіру

Зауыттарда молибденит концентраттарын күйдіру 560-600 ℃-де механикалық араластырып/ауыстырып отыратын көп табанды пештерде және «қайнау қабаты» бар пештерде жүзеге асырылады. Кейде күйдіруді барабанды пештерінде жүргізуге болады, бірақ олар сульфидті концентраттарды күйдіруге жарамайды, өйткені бұл пештерде қажетті температураны ұстап тұру қиын.

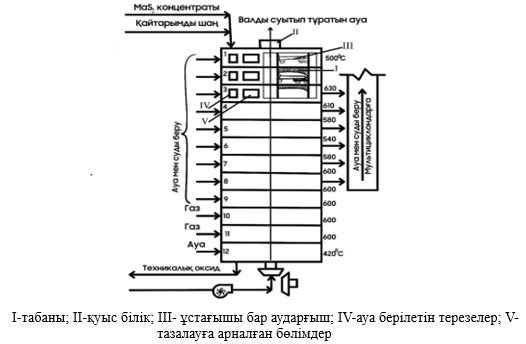

Көп табанды пештерде күйдіру. Көп табанды пештер түсті металлургияда сульфидті шикізатты күйдіруде кеңінен қолданыс тапқан. Осы типтегі пештерде материалды пештің бір табанынан екінші табанына төгіп ауыстырғанда материал мен газдар бір-біріне қарсы ағымға түсіп, тотығу процесі қарқынды өтеді. Тотықтырып күйдіруді 8, 12 және 16 табаны бар пештерде жүргізеді. Температура әр табанда ауаның көмегімен реттеледі, ал табаннан шыққан газдар жалпы газ жинайтын құбырға жіберіледі (1.15-сурет). Әр табандағы температураны ауамен қоса су шашу арқылы да реттеуге болады. 12 табанды пештің алғашқы екеуінде флотореагенттер буланып-ыдырап жанып кетеді, молибдениттің аз ғана бөлігі тотығады. Кейінгі табандарда (3-6 табандар) негізінен \(\small \text{MoO}_2\) -ді түзіледі (\(\small \text{MoO}_2\) мен\(\small \text{MoO}_3\) арасындағы реакцияға сәйкес). Үшінші аймақта (7-8 табандар) молибден диоксиді \(\small \text{MoO}_3\)-ке дейін тотығады. Төртінші аймақта (9-11 табандар) тотығу аяқталады (күкірт мөлшері ~0,1 %), сонымен қоса, осы аймақтарға жылу жеткіліксіз болғандықтан горелкалар орнатылады.

Көп табанды пештерде күйдіру кезінде пайда болатын шаң-тозаңның шығымы 10-15% құрайды. Шаңды жинау жүйесі циклондар мен электр сүзгілерінен тұрады. Шаң толық тотықпайды, сондықтан оны қайта күйдіруге жібереді. Пештің 1 \(\small \text{м}^2\) табаны тәулігіне 70-80 кг концентратты өңдейді.

«Қайнау қабаты» бар пештерде күйдіру (ҚҚ). ҚҚ пештерінде концентрат түйіршіктері газ ағынының жоғары жағында қарқынды қозғалатын (айналымы бар) бөлшектерімен сипатталатын "қайнаған" немесе "жалған сұйықтық" күйінде болады. Пештің үстінен қарағанда қайнап жатқан сиякты көрініс болады. Газ ағыны жылдамдығы мен концентрат қабатының кедергісі арасындағы тәуелділікпен анықталатын газ ағының жылдамдығының критикалық жағдайында материал түйіршіктері «қайнап жатқан» сияқты кейіпте тұрады. Түйіршікті материал қабаттың кедергісі мен газдың сызықтық жылдамдығы арасындағы тәуелділіктен анықталған газ ағынының белгілі бір критикалық жылдамдығына жеткенде осындай күйге өтеді.

Қайнау қабатының кедергісі сұйықтық бағанының гидростатикалық қысымына ұқсас және оны келесі теңдеу арқылы есептеуге болады:

\[

\small \Delta P = H(\rho_{\text{қ}} - \rho_{\text{газ}})(1 - \sigma) \quad (1.45)

\]

мұндағы \(\small \text{Н}^-\) қайнау қабатының биіктігі; ℽқ және ℽгаз - қатты бөлшектер мен газдың тығыздығы; σ-қабат көлемінің бірлігіндегі газдың салыстырмалы үлесі ("қабат кеуектілігі").

Қайнау қабатында күйдірудің артықшылықтары келесідей:

1) бөлшектердің газбен жақсы әрекеттесуінің арқасында ҚҚ-дағы химиялық реакциялар тез жүреді;

2) сұйықтыққа ұқсас қабаттың қозғалғыштығы материалдарды құбыр арқылы пештен үздіксіз шығарылуды, "ағуды" жеңілдетеді;

3) ҚҚ жоғары жылу өткізгіштікке және жылу беру коэффициенттеріне ие. Бұл қабаттың барлық массасында белгіленген температураны сақтауға мүмкіндік береді. Қабаттағы артық жылу тоңазытқыштардың көмегімен оңай шығарылады.

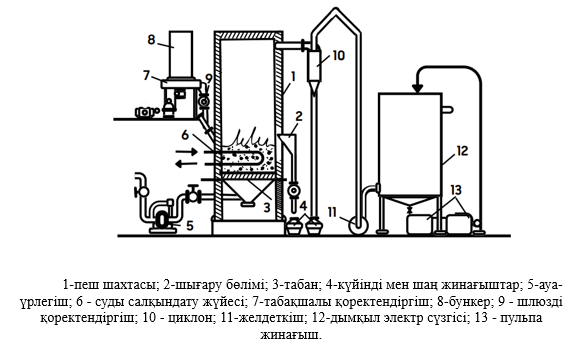

Қайнау қабаттында күйдіру әдісі молибденитті концентраттар үшін алғаш рет Кеңестер одағында өнеркәсіптік ауқымда зерттеліп жүзеге асырылды. 1.16-суретте ҚҚ пешінің жалпы сұлбасы көрсетілген. Пеш-тікбұрышты немесе дөңгелек қималы отқа төзімді шахтадан, ал оның төменгі бөлігі саңырауқұлақ тәрізді алынбалы болатты қақпақтары бар ауа тарату торынан тұрады.

Концентрат пешке бункерден табақшалы қоректендіргішпен беріледі. Табаннан 1000-1500 мм жоғары деңгейде күйдірілген жентекті шығаратын бөлік орналасқан, ол арқылы жентек үздіксіз шығарылып тұрады. Концентрат қабатына берілетін температура (560 - 570 ℃) автоматты түрде реттеліп отырады. Артық жылу ҚҚ-да орнатылған құбырларға су беру арқылы шығарылады. Концентраттың өте ұсақ бөлшектері (гранулометриялық құрамына байланысты әдетте концентрат массасының 20-40%) газдармен бірге пештен шығып кетеді. Олар циклондар мен электросүзгілерде жиналады, тек циклондардардың өзінде 85-90% шаң ұсталынып отырады.

Күйдіру режимінде циклон шаңы толық тотықпайды және құрамында 8-10% күкірт кездеседі. Сондықтан шаңды қайта грануляциялап тотықтырып күйдіру үшін пешке қайтаруға болады. Өнеркәсіптік пештердің тәжірибе жүзінде ҚҚ-да күйдірудің келесі артықшылықтарын көрсетті:

а) ҚҚ пештерінің тәуліктік өнімділігі 1200 - 1300 \(\small \text{кг/м}^2\) (пештің табанына санағанда), бұл көп табанды пешке қарағанда 15-20 есе жоғары;

б) процесс толығымен автоматтандырылған, күйдіру нақты белгіленген температурада жүргізіледі;

в) ҚҚ жентектерінің құрамында молибден диоксиді жоқ, молибдаттардың мөлшері көп табанды пеште алынған жентектердегіге қарағанда төмен. Бұл жентектерді гидрометаллургиялық өңдеу кезінде молибденді аммиак ерітінділеріне жоғары дәрежеде тікелей өтуін қамтамасыз етеді;

г) ҚҚ - да газдармен күйдіру кезінде ренийдің 90% - дан астам мөлшері жоғары оксиді \(\small \text{Re}_2\text{O}_7\) түрінде газ фазасына бөлініп алынады, ал көп табанды пештерде күйдіру кезінде ренийдің газ фазасына өтуі 60-70% құрайды.

ҚҚ - да күйдірудің кемшілігі – огароктағы жалпы күкірттің мөлшері жоғары (2 - 2,5%, оның 1,5 - 2% - сульфатты күкірт). Бұл ҚҚ-да күйдіру кезінде кальциттің басым көпшілігі \(\small \text{SO}_3\)-пен әрекеттесіп \(\small \text{CaSO}_4\) түзеді, ал көп табанды пештерде күйдіру кезінде кальцит \(\small \text{MoO}_3\)-пен әрекеттесіп \(\small \text{CaMoO}_4\) -қа ауысады. ҚҚ-да алынған жентекте күкірттің жоғары болуына байланысты, одан алынған өнім ферромолибден балқытуға жарамсыз. Ферроқорытпа зауыттарында күйдіруді көп табанды пештерде жүргізеді.

Таза молибден үшоксидінің өндірісі

Ұшырындылау әдісі

Әдіс "ұшырындылау" деп аталады, дегенмен бұл булану процесі, өйткені 800 ℃-тан жоғары температурада үшоксид сұйық күйде болады.

Молибден үшоксидінің төмен қайнау температурасы 1155 ℃, осыған орай күйдірілген жентектерден молибденді бөліп алудың ұшырындылау әдісінің өнеркәсіптік технологиясы жасалынған. Бұл әдіс АҚШ және Австрия зауыттарында қолданылады.

1.8-кесте. Әртүрлі температурадағы молибден үшоксидінің бу қысымы

| t, ℃ | 650 | 750 | 800 | 900 | 1000 | 1100 | 1155 |

| p, кПа | 0,066 | 0,233 | 1,34 | 7,15 | 26,4 | 63,4 | 101 |

Будағы \(\small \text{MoO}_3\) молекулалары полимерленген. 800 - 1100 ℃-де буда \(\small \text{Mo}_3\text{O}_9\) тримері басым болады.

795 ℃-де молибден үшоксиді балқиды. Булану жылдамдығы температураға және балқыманың бетіндегі газдың жылдамдығына байланысты. Ауа жылдамдығы төмен (0,2 - 0,3 см/с) болса да, таза молибден үшоксидінің булану жылдамдығы айтарлықтай жоғары, және ол 900 ℃ -де 12,3-тен 1100 ℃ -де 110 кг/(м2·сағ) дейін артады.

Молибден үш оксидінің жентектен булану жылдамдығы таза үшоксидке қарағанда едәуір төмен, өйткені жентектің құрамында \(\small \text{MoO}_3\)-нің бу қысымын төмендететін қоспалар бар. Жентекте қоспа қаншалықты көп болса, үшоксидтің жентектен булану жылдамдығы соншалықты төмендейді.

Құрамында 48 – 50% молибдені бар жентекті 2 – 3 см/с ауа ағынының жылдамдығымен 1000 ℃ -де қыздырғанда булану жылдамдығы шамамен 10 - 20 кг/(\(\small \text{м}^2\)·сағ) құрайды. Жентекте тұрақты молибдаттар түзетін кальций, магний және қорғасын оксидтері болса олар молибден үшоксидін буландыру жылдамдығы мен басқа да көрсеткіштерге қатты әсер етеді. Жентекте \(\small \text{MoO}_3\) мөлшері артық болса темір молибдаты \(\small \text{Fe}_2(\text{MoO}_4)_3\) термиялық тұрақты, ал мыс оксидінің \(\small \text{CuO}\) әсері аз, өйткені 950 - 1100 ℃ -де буландыру барысында мыс молибдаты \(\small \text{CuMoO}_4\) ыдырайды. Қорғасын молибдаты 1050 ℃ -де ыдырамайды, бірден буланады. Сондықтан қорғасын қоспасынан таза молибден үш оксидін алу үшін, буландыруды 900-950 ℃ -де жүргізу керек.

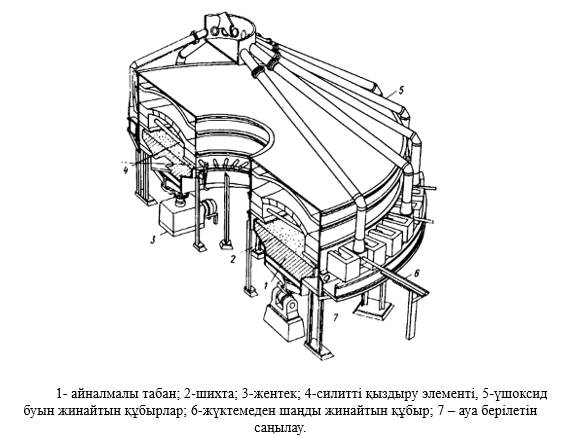

Кейбір өндірістерде жентектерден молибден үшоксидін буландыру процесін айналмалы табаны бар үздіксіз жұмыс істейтін электр пештерінде жүзеге асырады (1.17-сурет). Пештің табанында кварц құмынан жабынды бар. Пеш табанының үстіне қыздырушы элемент - кремний карбидінің стержендары (силит стержендары) радиальды орналасқан. Жентек пеш табанына жүктеліп, балқытылады және өзі құмның қабатына сіңіріледі. Пешке жіберілетін ауа молибден үшоксидінің буын табан деңгейінде орналасқан саңылаулар арқылы коллекторға тасымалдайды, ол жерден кулер жүйесі арқылы (бұл жерде \(\small \text{MoO}_3\) біраз бөлігі шөгеді) газдар қап сүзгілеріне өтеді.

Пешке салынған жентек қыздыру элементтерін бір рет айналып өтеді. Табанның бір айналымында \(\small \text{MoO}_3\) -нің ~60-65% буланады. Жентектің қалған массасы табаннан шнекті қырғышпен түсіріліп алынады, ары қарай гидрометаллургиялық әдіспен өңделеді немесе ферромолибденді балқытуға жіберіледі. Таза \(\small \text{MoO}_3\) алудағы пештің тәуліктік өнімділігі 3,75 т -ке тең.

1.17-сурет. Жентектен \(\small \text{MoO}_3\)-ті буландыруға арналған айналмалы табаны бар, үздіксіз жұмыс істейтін электр пешінің қимасы

Егер өңдеуге жоғары сортты молибденит концентраты алынса \(\small (56\% \text{Mo}; 0.16\% \text{Cu}; 0.38\% \text{Fe}; 0.06\% \text{Ca}; 0.04\% \text{Pb}; 0.28\% \text{Al}_2\text{O}_3; 4.5\% \text{SiO}_2)\) онда жоғары тазалықтағы (99,975% \(\small \text{MoO}_3\)) молибден үшоксиді алынады. Ол ұсақ дисперсті, үйінді массасы ~0,24 \(\small \text{г/см}^3\) болады, ал өндірісте жиі қолданылатын молибден үшоксидінің үйінді массасы ~0,8- 1 \(\small \text{г/см}^3\). Мұндай жеңіл, көп көлемді ұнтақтар тасымалдау және пайдалану үшін ыңғайсыз. Сол үшін қаптау алдында ұсақ дисперсті молибден үшоксидін сумен ылғалдандырып, нығыздап, кептіреді.

Буландыру әдісінің артықшылығы: технология жеңіл және таза молибден үшоксидін алу реагентсіз іске асырылады. Кемшілігі: бастапқы шикізат ретінде қоспасы аз жоғары сұрыпты концентраттар алу керек, молибден үшоксидінің үйінді массасы аз (ұсақ дисперсті, жеңіл). Мұндай өнімді тікелей сутегімен тотықсыздандыру арқылы металдық молибден өндіру қиын. "Ауыр" \(\small \text{MoO}_3\) алу, сондай-ақ қосымша тазарту үшін буландырып алынған үшоксидті аммиак суында ерітеді және ерітіндіден аммоний парамолибдаты түрінде бөледі.

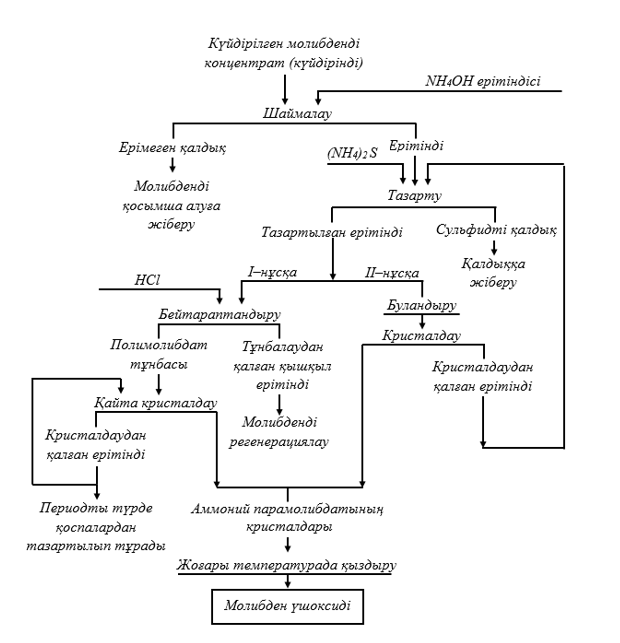

Жентектерді гидрометаллургиялық өңдеу әдісі

Жентекті өңдеудің аммиакты әдісі кең тараған (1.18-сурет). Жентек аммиак ерітіндісімен шаймаланады, ерітіндіден қоспалардан тазартқаннан кейін аммоний парамолибдаты бөлініп алады.

Шаймалау. Жентекті аммиак ерітінділерімен өңдеу кезінде \(\small \text{MoO}_3\) аммоний молибдатын түзіп ериді:

\[

\small \text{MoO}_3 + 2\text{NH}_4\text{OH} \rightarrow (\text{NH}_4)_2\text{MoO}_4 + \text{H}_2\text{O} \quad (1.46)

\]

1.18-сурет. Күйдірілген молибденді концентратты гидрометаллургиялық әдіспен өңдеу арқылы молибден үшоксидін алу сұлбасы

Еру реакциясы экзотермиялық, жылу әсері 161 кДж/моль, реакция қайтымсыз және аммиак концентрациясы бойынша бірінші реттік реакция:

\[

\small \left( \frac{\partial G_{MO}}{\partial \tau} \right)_T = -K_{GM} O C_{NH_3} \quad (1.47)

\]

мұндағы \(\small \text{GMo}^-\) молибденнің қатты фазадағы мөлшері (бастапқы мөлшерге қатысты бірлік үлесте).

20-60 ℃ аралығындағы аммиактың 8% -дық ерітіндісімен шаймалау жылдамдығы константасының температураға тәуелділігі келесі теңдеумен сипатталады:

\[

\small \text{In}K = -\frac{9600}{T} + 31.6 \quad (1.48)

\]

Активация энергиясы Е = 79,5 кДж/моль, бұл шаймалаудың кинетикалық аймақта өтетінін көрсетеді (қарқынды араластыру жағдайында).

Молибденнің аммиак ерітіндісіне бөліну дәрежесі жентектің химиялық құрамына байланысты. Жентекте қоспа түрінде кездесетін кальций молибдаты, молибден диоксиді және тотықпаған молибденит аммиак ерітінділерінде ерімейді. Осы химиялық қосылыстар құрамындағы молибден ерітіндіге өтпей, ерімеген қалдықтарында қалады.

Темір молибдаттары аммиак ерітіндісінде ыдырайды, бірақ темір гидроксидтері жабындарының пайда болуына байланысты толығымен ыдырай алмайды. Екі валентті темір аммиак ерітіндісіне темір-аммиакты комплекс түрінде өтеді \(\small (\text{Fe}(\text{NH}_3)_6)^{2+}\).

Мыс, мырыш және никель молибдаттары мен сульфаттары аммиак суында оңай еріп, аммиакты комплекстер \(\small (\text{Me}(\text{NH}_3)_n)^{2+}\) түзеді. Мыс пен мырыш үшін n = 4, никель n = 6. ҚҚ-да күйдірілген жентек құрамындағы кальций сульфаты аммиак суымен шайылып, нашар еритін кальций молибдатына айналады:

\[

\small \text{CaSO}_4 + \text{MoO}_4^{2-} \rightarrow \text{CaMoO}_4 + \text{SO}_4^{2-} \quad (1.49)

\]

Бұл молибден үшоксидінің шаймалау дәрежесін төмендетеді. 1.49-реакциясы жүргізбеу үшін аммиак ерітіндісіне аммоний карбонатын қосып, кальций сульфатын кальций карбонатына ауыстырады.

Жентекті шаймалау аммиактың 8-10% ерітіндісімен, Қ:С=1:(3÷4) ара қатынасында, суықта немесе 50-70 ℃ -де болаттан жасалған реакторларда жүргізіледі. Аммиак шығыны стехиометриялықтан 120-140% құрайды. Шаймалаудан түзілген ерітінділерде ерімейтін полимолибдаттардың түзілуін болдырмас үшін аммиактың концентрациясы 25-30 г/л болуы керек.

Жентек құрамына байланысты ерітіндіге молибденнің өтуі 80-95% құрайды, ерімеген қалдықтардың шығымы (бастапқы жентектің массасынан санағанда) 10 нан 25% - ды, ал олардағы молибденнің мөлшері 5-тен 25% - ды құрайды. Ерімеген қалдықтан молибден жанама технологиялық жолмен алынады.

Ерітінділерді мыс пен темір қоспаларынан тазарту. Аммиакты ерітінділерде 120-140 г/л \(\small \text{MoO}_3\) және мыс, темір, кейде мырыш және никель иондарының қоспалары, сілтілі металл иондары болады. Мыс пен темір иондарынан тазарту үшін аммоний сульфидін қосып сульфидтерді тұнбаға өткізеді.

\(\small \text{CuS}\) ерігіштік көбейткіші - 8,5×10-45 (сульфидтің ерігіштігі 9,1×10-23 моль/л). Мыс тұрақты аммиакты комплекстер түзеді, соған қарамастан, ерітіндіде \(\small \text{Cu}^{2+}\) иондарының белгілі бір концентрациясы болады. Осы мыс иондарын сульфидке өткізу арқылы комплексті қосылыстардың диссоциациялануының тепе-тендігің ығыстырады және жалпы реакция бойынша мыстың толық тұнбаға өтуіне әкеледі:

\[

\small \text{(Cu(NH}_3\text{)}_4)^{2+} + \text{NH}_4\text{HS} + 2\text{OH}^- \rightarrow \text{CuS} + 4\text{NH}_3 + \text{NH}_4\text{OH} + \text{H}_2\text{O} \quad (1.50)

\]

Темір иондары да сульфид түрінде толығымен тұнбаға түседі. Оның аммиакты комплекстері тұрақсыз, байланысы әлсіз, ал \(\small \text{FeS}\)-нің ерігіштігі төмен (\(\small 3.7 \times 10^{-19}\)). Ал мырыш пен никельдің қоспаларынан тазарту жолдары тіпті басқаша.

Ерітіндіде \(\small \text{S}^{2-}\) иондарының концентрациясы төмен екенін ескеру керек, өйткені ерітіндіге қосылған тұндырушы агент аммоний сульфиді аммоний оксисульфомолибдат \(\small (\text{NH}_4)_2\text{MoO}_4 - x\text{S}_x\) түзуге қатысады. \(\small \text{ZnS}\) және \(\small \text{NiS}\) ерігіштігі айтарлықтай төмен, сәйкесінше \(\small 6.9 \times 10^{-26}\) және \(\small 7.9 \times 10^{-26}\). Алайда, мырыш пен никельдің аммиакты комплекстерінің байланыстары мықты, сол себепті ерітіндіде мырыш пен никель жеке иондарының концентрациясы төмен. Олардың сульфидтерінің мөлшері ерігіштік концентрациясынан да төмен, сондықтан никель мен мырыш иондары ерітіндіде қалады.

Мыс және темір сульфидтерін тұндыру үшін қосылатын аммоний сульфидінің мөлшері қатаң реттеледі. Тұндыру процесі араластырғыштары бар гуммирленген реакторларда жүргізеді.

Молибденді аммиакты ерітінділерден бөліп алу

Буландыру әдісі. Сульфидтерді тұндырып бөліп алғаннан кейін, ерітіндіде сілтілі металдардың, никелдің және мырыштың мөлшері аз болса, ерітіндіні буландыру, соңынан түскен тұзды кристалдандыру арқылы таза аммоний парамолибдатын (АПМ) бөліп алуға болады:

\[

\small 7(\text{NH}_4)_2\text{MoO}_4 + 4\text{H}_2\text{O} \to (\text{NH}_4)_6\text{Mo}_7\text{O}_{24} \times 4\text{H}_2\text{O} + 8\text{NH}_3 \quad (1.51)

\]

Құрамында 120-140 г/л \(\small \text{MoO}_3\) бар аммиакты ерітінділерді тот баспайтын сыртында бу қаптамасы бар немесе жылыту құбырлары бар болаттан жасалған аппараттарда қыздырып отырып буландырады. Ертінідідегі \(\small \text{MoO}_3\) -тің концентрациясы 400 г/л -ға жеткенше буландырып отырады, содан кейін ыстық ерітінді сүзіп, араластырғыш пен салқындатқыш жүйесі бар, тот баспайтын болаттан жасалған кристаллизаторға ауыстырады. АПM-ның ерігіштігі 90 ℃-де ~500 г/л, ал 20 ℃-де ~300 г/л. Осы айырмашылықтың есебінен ертінідіні суытқанда құрамында 50-60% молибден бар кристалдар түзіледі. Кристалдарды центрифугада ерітіндіден бөліп алады, ерітінді қайталап буландырып АПМ-ның кристалдарын алады. Центрифугада бөлінген қоспалары көп ерітіндіні құрғақ күйге дейін буландырып, алынған қалдықты 450-500 ℃ температурада қыздырып, қоспалармен ластанған үшоксидті қайтадан шаймалауға жібереді.

Бейтараптандыру әдісі. Егер аммиакты ерітінділерде сілтілі металдар, мырыш пен никелдің мөлшері айтарлықтай болса, онда мұндай ерітіндіден буландыру әдісімен қажетті тазалықтағы АПM-н алу мүмкін емес. Мұндай жағдайларда өндірісте аммоний полимолибдатын тұндырып алу үшін аммиакты ерітінділерді бейтараптандыру әдісі қолданылады. Аммиакты ерітінділерден молибденді бөліп алу үшін ертінідідегі \(\small \text{MoO}_3\) -нің концентрациясы 280-300 г/л болуы керек, одан төмен болса, ерітінділерді булану арқылы алдын-ала концентрлеп алады.

Ерітіндіні 55-65 ℃-ге дейін қыздырып, қарқынды араластырып отыру арқылы рН=2÷3 дейін тұз қышқылымен бейтараптандырады. Нәтижесінде құрамында 96-97% молибдені және екі су молекуласы бар тетрамолибдат тұнбасы түзіледі:

\[

\small 4(\text{NH}_4)_2\text{MoO}_4 + 5\text{H}_2\text{O} \rightarrow (\text{NH}_4)_2\text{Mo}_4\text{O}_{13} \times 2\text{H}_2\text{O} \downarrow + 6\text{NH}_4\text{OH} \quad (1.52)

\]

Түзілген кристалды тұнбаны тез сүзіп алу керек, әйтпесе ерітіндімен жанасқанда екі су молекуласы бар тұз суды жоғалтып, дисперсті тұнба түзеді.

Сілтілі металл иондары, ауыр металдар, күшән, фосфор, күкірт иондары тұнбадан ажыратылған ерітіндіде қалады. Ал бөлінген аммоний тетрамолибдат кристалдарының тазалығы жоғары, бірақ құрамында сумен жуылуы қиын 0,2-0,4% хлор иондары болады.

Хлор иондарынан арылу үшін тетрамолибдат тұнбасын қайта кристалдайды. Ол үшін оны 70-80 ℃-де аммиактың 3-5% ерітіндісінде қаныққанға дейін ерітеді (ерітіндінің тығыздығы 1,41 - 1,42 \(\small \text{г/см}^3\)). Артынан ерітіндіні 15-20 ℃ дейін суытып құрамында 50-60% молибден бар АПМ-н \(\small (\text{NH}_4)_6\text{Mo}_7\text{O}_{24} \times 4\text{H}_2\text{O}\) кристалл түрінде бөліп алады. Кристалдардан бөлінген ерітіндіні бірнеше рет тетрамолибдаттың шамамен 10 партиясын алғанға дейін қайта кристалдауға жібереді, содан кейін оны тазартуға жібереді.

Аммоний тетрамолибдатын осы көрсетілген бейтараптандыру әдісімен алу буландыру әдісімен алуға қарағанда жоғары тазалықтағы АПМ-н алуға мүмкіндік береді. АПМ құрамындағы қоспалар молибден мөлшеріне қатысты санағанда келесідей болады, %: \(\small \text{Sn, Pb, Bi, Cd} < 0.0001; \text{Zn, Mg, As, P, S, Ni, Cr, Ca} < 0.001; \text{Si, Al} < 0.003; \text{Fe} < 0.005.\)

Аммоний тетрамолибдатының кристалдары бөлініп алғаннан қалған қышқыл ерітіндіде кристалдарға өтпеген молибденнің 3-4% қалып қояды, ерітіндідегі молибденнің концентрациясы 6-10 г/л. Ерітінділерді рН = 2 дейін қышқылдандырып, ұзақ уақыт сақтау барысында әртүрлі құрамдағы полимолибдаттардың аморфты тұнбалары бөлінеді. Олар қоспалардан тазартылуға жіберіледі. Құрамында ~1 г / л Мо бар қалдық ерітінділер молибденді сорбциялап бөліп алу үшін анион алмасу шайырларына жіберіледі.

Күйдіріндіні аммиакты шаймалау қалдықтарынан молибденді бөліп алу

Күйдіріндінің құрамына байланысты шаймалау қалдықтарында молибденнің мөлшері 5-25% аралығында болады. Молибден бұл қалдықтарда кальций және темір молибдаттары, молибден диоксиді, тотықпаған молибденит, сондай-ақ сорбцияланған \(\small \text{MoO}_2^{4-}\) аниондары түрінде кездеседі. Қалдықтың басқа компоненттері: темір оксидтері мен гидроксидтері, кремний диоксиді, кейде шеелит немесе вольфрамит кездеседі.

Қалдықтардан молибденді бөліп алу үшін сілтілі әдістер (содамен қайнату, автоклавта сода ерітінділерімен шаймалау) немесе тұз қышқылымен ыдырату әдістері қолданылады.

Егер қалдықтарда \(\small \text{MoO}_2\) және \(\small \text{MoS}_2\) мөлшері айтарлықтай болса, онда қалдықтарды сода күйдіру әдісін қолданған жөн. Ылғал қалдықтарды содамен араластырады, алынған пастаны 700-750 ℃-де 4-6 сағат бойы қыздырады. Жентекті сумен шаймалап, натрий молибдатының ерітінділерін алады.

Егер молибден қалдықтарда молибдаттар түрінде болса, ал \(\small \text{MoO}_2\), \(\small \text{MoS}_2\) мөлшері төмен болса, қалдықтарды тікелей автоклавта 180-200 ℃-де сода ерітінділерімен шаймалауға жібереді. Натрий молибдаты ерітіндісін аммоний молибдаты ерітіндісіне алмастыруды ион алмасу әдісімен оңай жүзеге асыруға болады. Молибденді рН=2÷4 аралығында, әлсіз негізді шайырда (АН-1, ЭдЭ-10П және т.б.) сорбциялайды. Содан кейін шайырдан молибден аммиак ерітінділерімен десорбцияланады және алынған аммиак элюаты күйдіріндіні шаймалауға негізгі ерітінді ретінде пайдаланылады.

Аммоний парамолибдатының термиялық ыдырауы

Өндірістік тәжірибеде молибден үшоксидін 450-500 ℃-де үздіксіз жұмыс жасайтын барабанды пештерде АПМ-н термиялық ыдырату нәтижесінде. 90-110 ℃-де АПM төрт су молекуласын жоғалтады, ал \(\small \text{MoO}_3\) түзілуіне қажетті қосылыс осы сусыз тетрамолибдат болып табылады. Термиялық ыдырау келесі схема бойынша жүреді:

\(\small (\text{NH}_4)_6\text{Mo}_7\text{O}_{24} \cdot 4\text{H}_2\text{O} \quad 0-100^\circ\text{C} \quad (\text{NH}_4)_6\text{Mo}_7\text{O}_{24} \quad 200^\circ\text{C} \quad (\text{NH}_4)_2\text{Mo}_4\text{O}_{13} \quad 280-380^\circ\text{C} \quad \text{MoO}_3 \quad (1.53)\)

Термиялық ыдырау нәтижесінде бозғылт-жасыл түсті молибден үшоксидінің ұнтағы алынады.

Күйдіріндіні гидрометаллургиялық әдіспен өңдеу барысында молибденді концентраттан дайын өнімге бөліп алу көрсеткіші 94 – 95% құрайды.

Молибденит концентратын өңдеудің азот қышқылды әдісі

Азот қышқылы 25%- дан жоғары концентрациядағы ерітіндісі қыздырған кезде молибденитті тотықтырып, молибден қышқылын түзеді, сондықтан кей жағдайларда молибденитті тотықтырып күйдірудің орнына қолданылады:

\[

\small \text{MoS}_2 + 6\text{HNO}_3 \rightarrow \text{H}_2\text{MoO}_4 + 2\text{H}_2\text{SO}_4 + 6\text{NO} \quad (1.54)

\]

Молибденнің біршама бөлігі тұнбадан қалған ерітіндіде келесідей сульфатты комплексі \(\small (\text{MoO}_2(\text{SO}_4)^n)^{2n-2-}\) қалады. Концентраттағы рений толығымен рений қышқылы түрінде ерітіндіге өтеді. Азот қышқылының концентрациясы мен температураның жоғарылауы молибдениттің тотығу жылдамдығы артады, және бұл екі фактор да молибден қышқылының коагуляциясына ықпал етеді. Концентратты 30-35%-дық қышқылмен ыдыратқанда ерітінділерде 12-14 г/л Мо, ал 54%-дық қышқылмен ыдыратқанда 2,5 - 3 г/л Мо болады. Демек қышқылдың концентрациясының жоғарылауы молибденнің тұнбаға өтуіне оң ықпал етеді. Қышқылдың нақты шығыны ыдырату әдісінің жүруіне байланысты. Азот оксидтері арқылы азот қышқылының регенерациясын қамтамасыз ететін, процесті жабық жүйеде жүргізгенде, оның жалпы шығыны айтарлықтай төмендейді. Регенерация азот қышқылын алудың белгілі әдісіне негізделген, соның ішінде:

\[

\begin{align*}

\small 2\text{NO} + \text{O}_2 & \rightarrow 2\text{NO}_2 \quad (1.55) \\

\small 2\text{NO}_2 + \text{H}_2\text{O} & \rightarrow \text{HNO}_2 + \text{HNO}_3 \quad (1.56) \\

\small \text{HNO}_2 & = \frac{1}{3} \text{HNO}_3 + \frac{2}{3} \text{NO} + \frac{1}{3} \text{H}_2\text{O} \quad (1.57) \\

\small 3\text{NO}_2 + \text{H}_2\text{O} & \rightarrow 2\text{HNO}_3 + \text{NO} \quad (1.58)

\end{align*}

\]

Осылайша, жүйеге газдардың айналымын пайдалана отырып оттегіні бір уақытта беру арқылы, қышқыл шығынын стехиометриялық қажет төмен мөлшерден төмендетуге болады.

Өндірісте ыдыратуды үздіксіз режимде жүргізеді. Концентрат пен 30-35%-дық азот қышқылы ерітіндісінің қоспасынан тұратын пульпаны тот баспайтын болаттан жасалған цилиндрлік аппараттардың батареялары арқылы өткізеді. Әр аппаратқа бу мен ауа жіберіледі. Аппараттар ішіндегі пульпаның айналымы азот қышқылын қайта қалпына келтіруге жұмсалатын оттегінің берілуін қамтамасыз етеді. Процесс 90-110 ℃ температурада жүзеге асырылады.

Молибденнің шамамен 80-85% - ы тұнба түріндегі молибден қышқылының құрамында болады. Сүзілген тұнбаны аммиак суымен шаяды, ерітінділер әдеттегі сұлба бойынша өңделеді.

Тұнбадан бөлінген қышқыл ерітінділердің құрамы, г/л:

\(\small \text{Mo} \, 10 - 15; \text{Fe} \, 5 - 10; \text{Cu} \, 1.5 - 8; \text{H}_2\text{SO}_4 \, 200 - 250; \text{HNO}_3 \, 30 - 50; \text{Re} \, 0.01 - 0.15.\)

Бұл ерітінділерден молибден мен ренийді экстракциялау немесе ион алмасудың әртүрлі нұсқаларын қолдана отырып бөліп алады. Құрамында \(\small \text{NO}\) және \(\small \text{NO}_2\) бар шығарынды газдарды залалсыздандыру үшін табиғи газдың жалынында "жану" әдісін қолданады. Егер газдың мөлшері артық болған жағдайда оксидтер элементарлы азотқа дейін тотықсызданады:

\[

\begin{align*}

\small 4\text{NO} + \text{CH}_4 & \rightarrow 2\text{N}_2 + \text{CO}_2 + 2\text{N}_2\text{O} \quad (1.59) \\

\small 2\text{NO}_2 + \text{CH}_4 & \rightarrow \text{N}_2 + \text{CO}_2 + 2\text{H}_2\text{O} \quad (1.60)

\end{align*}

\]